يمكن أن تؤدي الأجزاء المصبوب بالحقن الهش إلى فشل وظيفي, عيوب المنتج, وزيادة تكاليف التصنيع. يعد فهم الأسباب الجذرية للهشاشة وتنفيذ الحلول الفعالة أمرًا بالغ الأهمية لضمان أجزاء مصبوب ذات جودة عالية. في هذه المقالة, نستكشف العوامل الرئيسية التي تسهم في هشاشة الأجزاء المصبوبة بالحقن وكيفية تخفيف هذه القضايا.

1. أسباب الهشاشة في الأجزاء المصبوب بالحقن

1.1 اختيار المواد الضعيفة

يؤثر اختيار المواد البلاستيكية بشكل كبير على صلابة المنتج النهائي. يمكن أن تؤدي راتنجات أو مواد منخفضة الجودة مع مقاومة تأثير غير كافية. بعض الراتنجات بشكل طبيعي لها مقاومة تأثير أقل, جعلها غير مناسبة للتطبيقات عالية التوتر.

1.2 تلوين غير كاف

يمكن أن يسبب الانصهار غير الصحيح والتلوين للراتنج بسبب إعدادات درجة حرارة البرميل غير الصحيحة أو تصميم المسمار الضعيف تدهور المواد, مما يؤدي إلى أجزاء مصبوب بالحقن الهش. بالإضافة إلى ذلك, يمكن أن يسبب تجانس الذوبان غير المتناسق نقاط ضعف محلية داخل المنتج المقولب.

1.3 إجهاد القص المفرط

معدلات القص المرتفعة أثناء عملية الحقن يمكن أن تحطم سلاسل البوليمر, إضعاف بنية المواد وتقليل المتانة. يمكن أن يؤدي تسخين القص المفرط أيضًا إلى تدهور حراري, مساهمة مزيد من الهشاشة.

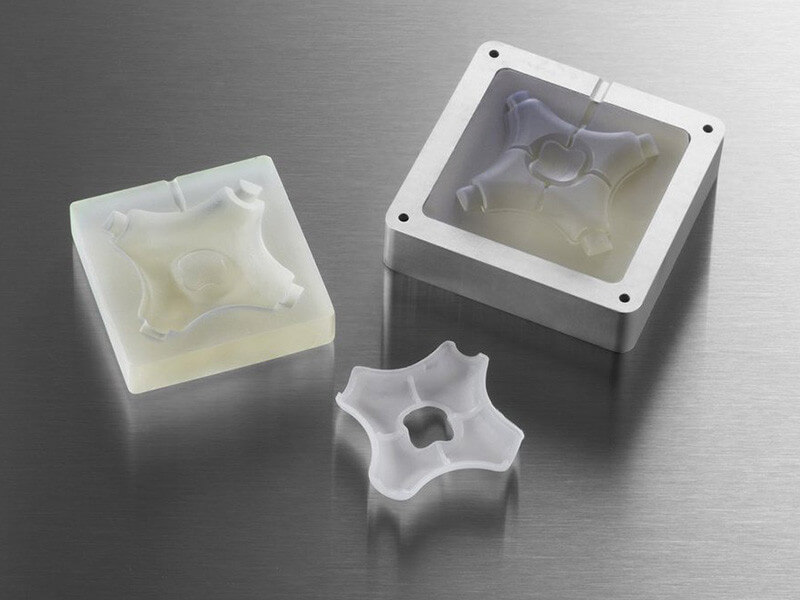

1.4 تصميم العفن غير كاف

زوايا حادة, الجدران الرقيقة, أو يمكن أن تسبب أنظمة البوابات والعداء المصممة بشكل سيء تركيزات الإجهاد, يؤدي إلى كسور هشة. بالإضافة إلى ذلك, يمكن أن يسبب تنفيس غير لائق مصائد الهواء, التي تساهم في نقاط الضعف في الجزء المقولب.

1.5 معلمات معالجة غير صحيحة

- درجة حرارة الحقن المنخفضة: يمكن أن يؤدي التدفئة غير الكافية, مما أدى إلى مناطق ضعيفة في الجزء المقولب.

- سرعة الحقن العالية أو الضغط: الإجهاد المفرط يمكن أن يدمر خصائص المواد, مما يؤدي إلى هشاشة.

- عدم كفاية الضغط: يمكن أن يسبب الفراغات وضعف ضغط المواد, تقليل القوة الميكانيكية.

- وقت التبريد القصير: يمكن أن يؤدي وقت التبريد غير الكافي إلى تبلور غير مكتمل للبوليمرات شبه البلورية, جعل المنتج النهائي أكثر هشاشة.

1.6 تلوث الرطوبة

بعض المواد البلاستيكية, مثل القيمة المطلقة, الكمبيوتر الشخصي, والنايلون, امتصاص الرطوبة من البيئة. إذا لم تجف بشكل صحيح قبل المعالجة, يمكن أن يحدث التحلل المائي, كسر سلاسل البوليمر والتسبب في هشاشة. بالإضافة إلى ذلك, يمكن أن يؤدي محتوى الرطوبة المفرط إلى عيوب سطحية مثل Silver Streaking, الذي يؤثر على جماليات المنتج والقوة.

1.7 الاستخدام المفرط للمواد المتنوعة

يمكن أن يؤدي استخدام الكثير من المواد المعاد تدويره أو المواد الملوثة إلى تغيير التركيب الجزيئي, تقليل المتانة وزيادة الهشاشة. تؤدي الدورات الحرارية المتكررة التي تعاني منها مواد إعادة تنظيم إلى تدهور البوليمر, تقليل أداء الجزء بشكل عام.

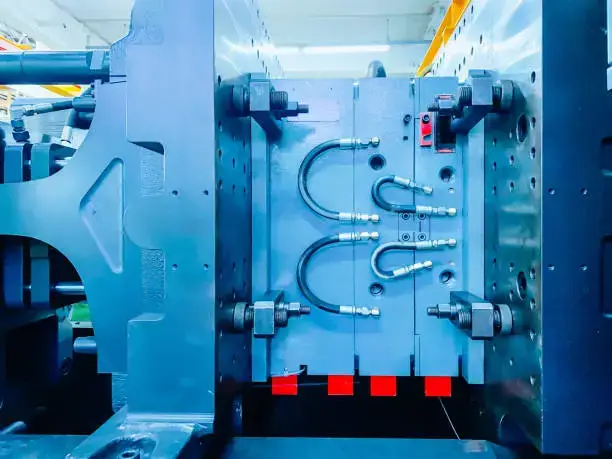

1.8 عدم كفاية التبريد والطرد

يمكن أن يخلق التبريد السريع أو توزيع درجة الحرارة غير المتكافئ ضغوطًا داخلية, يؤدي إلى إخفاقات هشة. قد تسبب أنظمة الطرد الضعيفة أيضًا تشققات في الجزء, خاصة إذا تم تطبيق القوة المفرطة أثناء التوضيح.

2. حلول للحد من هشاشة الأجزاء المصبوبة بالحقن

2.1 تحسين اختيار المواد

- اختر راتنجات ذات مقاومة عالية التأثير ومتانة مناسبة للتطبيق.

- استخدم معدلات التأثير أو الإضافات لتعزيز مرونة المواد.

- تجنب الاستخدام المفرط للمواد المتنوعة وضمان جودتها.

- فكر في استخدام مزيج البوليمر المشترك لتعزيز الأداء الميكانيكي.

2.2 تحسين معالجة المواد والتحضير

- جاف بشكل صحيح المواد الرطبة مثل النايلون والكمبيوتر قبل المعالجة.

- تخزين المواد الخام في بيئة جافة لمنع امتصاص الرطوبة.

- تحقق بانتظام من مواصفات المواد وتجنب استخدام الراتنجات المتدهورة.

2.3 تحسين معلمات صب الحقن

- وضع درجات حرارة ذوبان مناسبة لضمان التجميع الكامل وتقليل تدهور المواد.

- اضبط سرعة الحقن والضغط لتجنب إجهاد القص المفرط.

- ضمان الضغط المناسب والوقت لتحسين ضغط المواد وتقليل الفراغات الداخلية.

- تحسين معدلات التبريد إلى منع الضغوط الحرارية وضمان التبلور السليم.

2.4 تعزيز تصميم العفن

- تجنب الزوايا الحادة والانتقالات السمك المفاجئة لتقليل تركيزات التوتر.

- استخدم حواف مستديرة وسمك جدار موحد لتحسين القوة.

- تحسين تصميم البوابات والعداء لضمان تدفق المواد حتى.

- تحسين تنفيس القالب للتخلص من مصائد الهواء ومنع نقاط الضعف في الجزء.

2.5 تحسين أنظمة التبريد والطرد

- ضمان تبريد موحد لمنع الضغوط المتبقية التي يمكن أن تسبب هشاشة.

- استخدم عوامل إطلاق العفن المناسبة أو تحسينات في التصميم لتسهيل الطرد السلس.

- تحسين وضع دبوس الطرد لتقليل الإجهاد أثناء إزالة الجزء.

2.6 إجراء مراقبة الجودة واختبارها

- أداء اختبارات مقاومة التأثير وتقييمات قوة الشد لتحديد المناطق الهشة.

- تفقد المواد الخام بانتظام للتلوث أو التحلل.

- مراقبة معلمات العملية باستخدام أجهزة استشعار في الوقت الحقيقي للكشف عن التناقضات.

- استخدم طرق اختبار غير تدمير مثل الفحص بالموجات فوق الصوتية للكشف عن العيوب الداخلية.

2.7 تنفيذ تقنيات التصنيع المتقدمة

- النظر في صب الحقن بمساعدة الغاز لتقليل الضغط الداخلي.

- الاستفادة من صب الحقن المتسلسل لتعزيز توزيع المواد.

- تطبيق عمليات الصلب لتخفيف الضغوط الداخلية في الأجزاء المقولبة.

خاتمة

يمكن أن تنشأ الكريمة في الأجزاء المصبوبة بالحقن من عوامل متعددة, بما في ذلك اختيار المواد, شروط المعالجة, وتصميم العفن. من خلال تنفيذ معالجة المواد المناسبة, تحسين معلمات المعالجة, وتحسين تصميم العفن, يمكن للمصنعين إنتاج أجزاء مصبوب متينة وعالية الجودة. معالجة هذه العوامل لا يعزز أداء المنتج فحسب ، بل يقلل أيضًا من عيوب الإنتاج والتكاليف. بالإضافة إلى ذلك, يمكن أن يؤدي استخدام تقنيات التصنيع المتقدمة مثل القولبة بمساعدة الغاز والتلدين إلى تحسين متانة جزء.

لحلول صب حقن الخبراء, استشر محترفي الصناعة مثل العفن XLD, ضمان الدقة والجودة في كل مكون مقولب.