Les pièces moulées contre l'injection fragile peuvent entraîner des défaillances fonctionnelles, Défauts du produit, et l'augmentation des coûts de fabrication. Comprendre les causes profondes de la fragilité et de la mise en œuvre de solutions efficaces est crucial pour assurer des pièces moulées par injection de haute qualité. Dans cet article, Nous explorons les facteurs clés qui contribuent à la fragilité dans les pièces moulées par injection et comment atténuer ces problèmes.

1. Causes de fragilité dans les pièces moulées par injection

1.1 Mauvaise sélection des matériaux

Le choix des matériaux plastiques a un impact significatif sur la ténacité du produit final. Des résines ou des matériaux de faible qualité avec une résistance à l'impact insuffisant peuvent entraîner des pièces moulées à l'injection cassantes. Certaines résines ont naturellement une résistance à l'impact plus faible, les rendre inappropriés pour les applications à haute contrainte.

1.2 Plastification insuffisante

Une fusion et une plastification incorrectes de la résine en raison de réglages incorrects de température du baril ou de mauvaise conception de vis peuvent provoquer une dégradation des matériaux, conduisant à des pièces moulées fragiles. En plus, L'homogénéité de fusion incohérente peut provoquer des points faibles localisés dans le produit moulé.

1.3 Contrainte de cisaillement excessive

Des taux de cisaillement élevés pendant le processus d'injection peuvent décomposer les chaînes en polymère, Affaiblissant la structure des matériaux et réduisant la ténacité. Un chauffage excessif au cisaillement peut également entraîner une dégradation thermique, contribuant davantage à la fragilité.

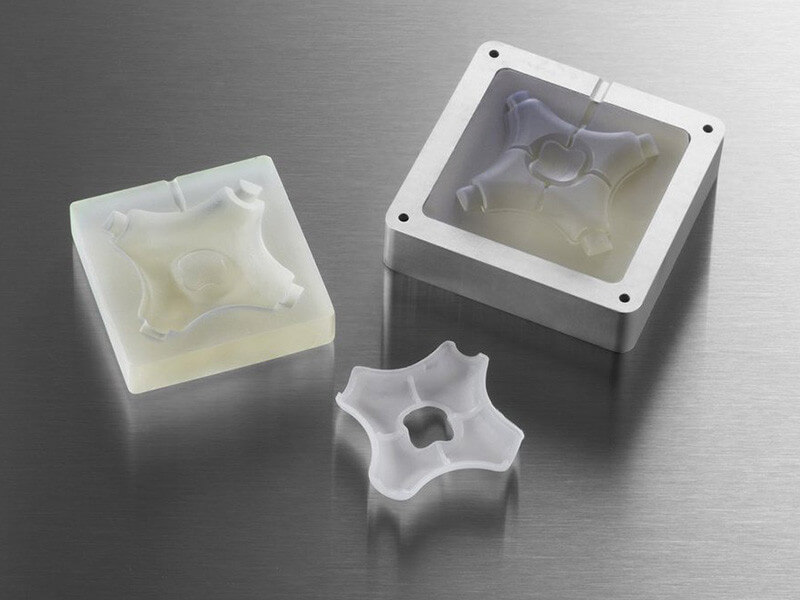

1.4 Conception de moisissure inadéquate

Coins pointus, murs fins, ou les systèmes de déclenchement et de coureurs mal conçus peuvent provoquer des concentrations de stress, conduisant à des fractures fragiles. En plus, Une ventilation incorrecte peut provoquer des pièges à air, qui contribuent aux points faibles de la partie moulée.

1.5 Paramètres de traitement incorrects

- Basse température d'injection: Un chauffage insuffisant peut provoquer un mauvais flux de matières et une fusion incomplète, résultant en des zones faibles dans la partie moulée.

- Vitesse ou pression d'injection élevée: Une contrainte excessive peut dégrader les propriétés des matériaux, conduisant à la fragilité.

- Pression de maintien insuffisante: Peut provoquer des vides et un mauvais compactage des matériaux, Réduction de la résistance mécanique.

- Temps de refroidissement court: Le temps de refroidissement inadéquat peut entraîner une cristallisation incomplète des polymères semi-cristallins, Rendre le produit final plus cassant.

1.6 Contamination

Quelques plastiques, comme les abdos, PC, et nylon, absorber l'humidité de l'environnement. Si ce n'est pas séché correctement avant le traitement, une hydrolyse peut se produire, Briser les chaînes polymères et provoquer la fragilité. En plus, Une teneur en humidité excessive peut entraîner des défauts de surface comme les stries argentées, qui affecte l'esthétique et la force des produits.

1.7 Utilisation excessive du matériau Regrind

Utiliser trop de matériau recyclé Regrind ou contaminé peut modifier la structure moléculaire, réduire la ténacité et augmenter la fragilité. Les cycles thermiques répétés ressentis par les matériaux Regrind conduisent à une dégradation du polymère, Réduire les performances globales des pièces.

1.8 Refroidissement et éjection inadéquats

Un refroidissement rapide ou une distribution de température inégale peut créer des contraintes internes, conduisant à des échecs fragiles. Les systèmes d'éjection médiocres peuvent également provoquer des fissures dans la partie, surtout si une force excessive est appliquée pendant le démollante.

2. Solutions pour réduire la fragilité dans les pièces moulées par injection

2.1 Optimiser la sélection des matériaux

- Choisissez des résines avec une résistance et une ténacité à fort impact adaptées à l'application.

- Utilisez des modificateurs d'impact ou des additifs pour améliorer la flexibilité des matériaux.

- Évitez une utilisation excessive du matériau Regrind et assurez-vous de sa qualité.

- Envisagez d'utiliser des mélanges co-polymères pour améliorer les performances mécaniques.

2.2 Améliorer la manipulation et la préparation des matériaux

- Correctement sec matériaux hygroscopiques comme le nylon et le PC avant le traitement.

- Stocker les matières premières dans un environnement sec pour prévenir l'absorption d'humidité.

- Vérifiez régulièrement les spécifications du matériau et évitez d'utiliser des résines dégradées.

2.3 Optimiser les paramètres de moulage par injection

- Définissez les températures de fusion appropriées pour assurer la plastification complète et réduire la dégradation des matériaux.

- Ajustez la vitesse et la pression de l'injection pour éviter une contrainte de cisaillement excessive.

- Assurer une pression de maintien et un temps pour améliorer le compactage des matériaux et réduire les vides internes.

- Optimiser les taux de refroidissement pour Empêcher les contraintes thermiques et assurer une cristallisation appropriée.

2.4 Améliorer la conception de moisissure

- Évitez les coins nets et les transitions d'épaisseur soudaines pour réduire les concentrations de stress.

- Utilisez des bords arrondis et une épaisseur de paroi uniforme pour améliorer la résistance.

- Optimiser la déclenchement et la conception des coureurs pour assurer un flux de matériau uniforme.

- Améliorer la ventilation des moisissures pour éliminer les pièges à air et empêcher les points faibles de la partie.

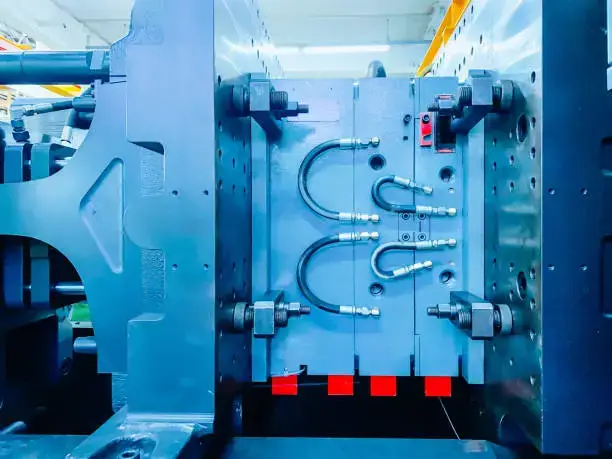

2.5 Améliorer les systèmes de refroidissement et d'éjection

- Assurer un refroidissement uniforme pour éviter les contraintes résiduelles qui peuvent provoquer la fragilité.

- Utilisez des agents de libération de moule appropriés ou des améliorations de conception pour faciliter l'éjection lisse.

- Optimiser le placement des broches d'éjection pour minimiser les contraintes pendant l'élimination des pièces.

2.6 Effectuer un contrôle de qualité et des tests

- Effectuer des tests de résistance à l'impact et des évaluations de la résistance à la traction pour identifier les zones fragiles.

- Inspectez régulièrement les matières premières pour la contamination ou la dégradation.

- Surveiller les paramètres du processus utilisant des capteurs en temps réel pour détecter les incohérences.

- Utiliser des méthodes de test non destructeurs telles que l'inspection à ultrasons pour détecter les défauts internes.

2.7 Mettre en œuvre des techniques de fabrication avancées

- Envisager le moulage par injection assisté par le gaz pour réduire le stress interne.

- Utiliser le moulage par injection séquentiel pour améliorer la distribution des matériaux.

- Appliquer les processus de recuit pour soulager les contraintes internes dans les pièces moulées.

Conclusion

La fragilité dans les pièces moulées par injection peut résulter de plusieurs facteurs, y compris la sélection des matériaux, conditions de traitement, et conception de moisissure. En mettant en œuvre une manipulation appropriée des matériaux, Optimisation des paramètres de traitement, et améliorer la conception des moisissures, Les fabricants peuvent produire des pièces moulées d'injection durables et de haute qualité. La lutte contre ces facteurs améliore non seulement les performances du produit, mais réduit également les défauts de production et les coûts. En plus, L'utilisation de techniques de fabrication avancées telles que le moulage et le recuit assistés par le gaz peuvent encore améliorer la durabilité des pièces.

Pour des solutions de moulage par injection expertes, consulter des professionnels de l'industrie comme Moule xld, Assurer la précision et la qualité dans chaque composant moulé.