Le parti stamparle fragili iniezioni possono portare a guasti funzionali, difetti del prodotto, e aumento dei costi di produzione. Comprendere le cause della radice della fragilità e l'implementazione di soluzioni efficaci è cruciale per garantire parti stampate ad iniezione di alta qualità. In questo articolo, Esploriamo i fattori chiave che contribuiscono alla fragilità nelle parti stampate a iniezione e a come mitigare questi problemi.

1. Cause di fragilità nelle parti stampate a iniezione

1.1 Scarsa selezione dei materiali

La scelta del materiale plastico ha un impatto significativo sulla tenacità del prodotto finale. Le resine o i materiali di bassa qualità con una resistenza all'impatto insufficienti possono comportare parti stampate a iniezione fragili. Alcune resine hanno naturalmente una minore resistenza all'impatto, rendendoli inadatti per applicazioni ad alto stress.

1.2 Plamizzazione insufficiente

Lo scioglimento improprio e la plasticalizzazione della resina a causa di impostazioni errate della temperatura della canna o una cattiva progettazione a vite possono causare degradazione del materiale, conducendo a fragili parti modellate con iniezione. Inoltre, L'omogeneità di fusione incoerente può causare punti deboli localizzati all'interno del prodotto modellato.

1.3 Eccessivo stress da taglio

Alti tassi di taglio durante il processo di iniezione possono abbattere le catene polimeriche, indebolire la struttura del materiale e ridurre la tenacità. Il riscaldamento a taglio eccessivo può anche portare al degrado termico, contribuendo ulteriormente alla fragilità.

1.4 Design di stampo inadeguato

Angoli affilati, pareti sottili, o i sistemi di gate e corridori mal progettati possono causare concentrazioni di stress, portando a fratture fragili. Inoltre, Lo sfiato improprio può causare trappole d'aria, che contribuiscono a punti deboli nella parte modellata.

1.5 Parametri di elaborazione errati

- Bassa temperatura di iniezione: Il riscaldamento insufficiente può causare uno scarso flusso di materiale e una fusione incompleta, con conseguente aree deboli nella parte modellata.

- Alta velocità o pressione di iniezione: Lo stress eccessivo può degradare le proprietà del materiale, portando alla fragilità.

- Pressione di mantenimento insufficiente: Può causare vuoti e cattiva compattazione del materiale, Ridurre la resistenza meccanica.

- Tempo di raffreddamento breve: Inadequate cooling time can result in incomplete crystallization of semi-crystalline polymers, making the final product more brittle.

1.6 Moisture Contamination

Some plastics, like ABS, PC, and Nylon, absorb moisture from the environment. If not dried properly before processing, hydrolysis can occur, breaking polymer chains and causing brittleness. Inoltre, excessive moisture content can lead to surface defects like silver streaking, which affects product aesthetics and strength.

1.7 Excessive Use of Regrind Material

L'uso di troppo materiale riciclato re -regrind o contaminato può alterare la struttura molecolare, Ridurre la tenacità e aumentare la fragilità. I cicli termici ripetuti vissuti dai materiali di retrocesso portano alla degradazione dei polimeri, Ridurre le prestazioni complessive della parte.

1.8 Raffreddamento e espulsione inadeguati

Il raffreddamento rapido o la distribuzione della temperatura irregolare possono creare sollecitazioni interne, portando a fallimenti fragili. I sistemi di eiezione scadenti possono anche causare crepe nella parte, Soprattutto se viene applicata una forza eccessiva durante la demolding.

2. Solutions to Reduce Brittleness in Injection Molded Parts

2.1 Optimize Material Selection

- Choose resins with high impact resistance and toughness suitable for the application.

- Use impact modifiers or additives to enhance material flexibility.

- Avoid excessive use of regrind material and ensure its quality.

- Consider using co-polymer blends to enhance mechanical performance.

2.2 Improve Material Handling and Preparation

- Properly dry hygroscopic materials like Nylon and PC before processing.

- Store raw materials in a dry environment to prevent moisture absorption.

- Regularly check material specifications and avoid using degraded resins.

2.3 Optimize Injection Molding Parameters

- Set appropriate melt temperatures to ensure full plasticization and reduce material degradation.

- Adjust injection speed and pressure to avoid excessive shear stress.

- Ensure proper holding pressure and time to improve material compaction and reduce internal voids.

- Optimize cooling rates to Prevenire le sollecitazioni termiche e garantire una corretta cristallizzazione.

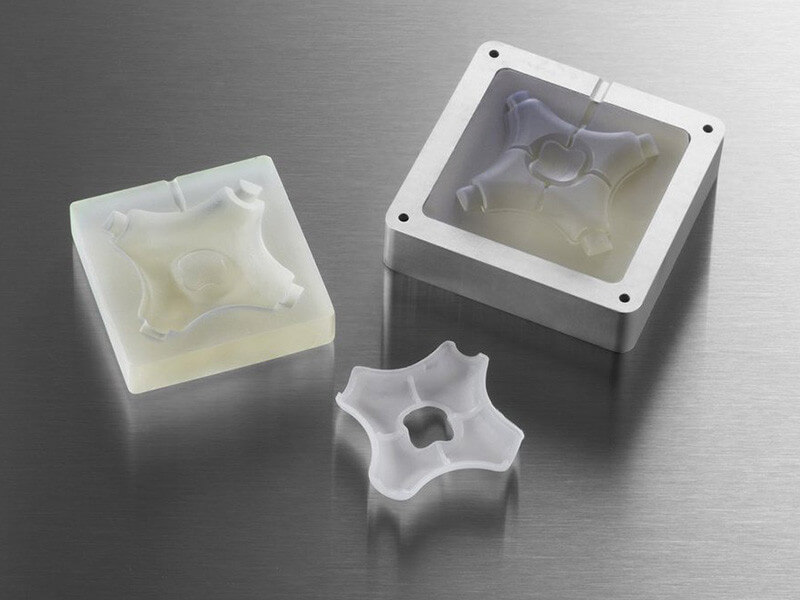

2.4 Migliora il design dello stampo

- Evita angoli acuti e transizioni di spessore improvviso per ridurre le concentrazioni di stress.

- Usa bordi arrotondati e spessore della parete uniforme per migliorare la forza.

- Ottimizza il design del gate e del corridore per garantire un flusso uniforme del materiale.

- Migliorare lo sfiato dello stampo per eliminare le trappole dell'aria e prevenire punti deboli nella parte.

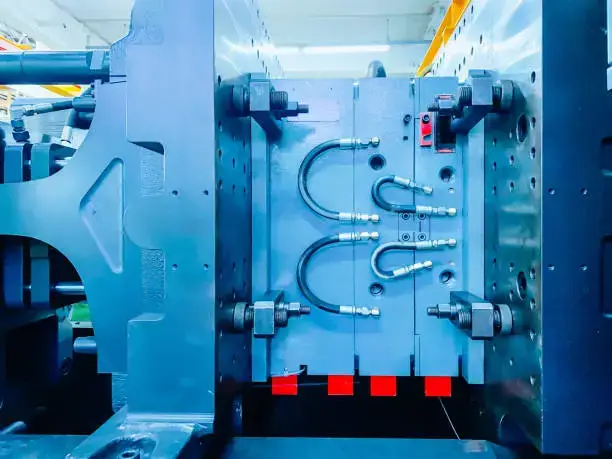

2.5 Migliora i sistemi di raffreddamento e espulsione

- Garantire il raffreddamento uniforme per prevenire sollecitazioni residue che possono causare fragilità.

- Use proper mold release agents or design improvements to facilitate smooth ejection.

- Optimize ejection pin placement to minimize stress during part removal.

2.6 Conduct Quality Control and Testing

- Perform impact resistance tests and tensile strength evaluations to identify brittle areas.

- Regularly inspect raw materials for contamination or degradation.

- Monitor process parameters using real-time sensors to detect inconsistencies.

- Use non-destructive testing methods such as ultrasonic inspection to detect internal defects.

2.7 Implement Advanced Manufacturing Techniques

- Consider gas-assisted injection molding to reduce internal stress.

- Utilize sequential injection molding to enhance material distribution.

- Apply annealing processes to relieve internal stresses in the molded parts.

Conclusione

Brittleness in injection molded parts can arise from multiple factors, including material selection, processing conditions, and mold design. By implementing proper material handling, optimizing processing parameters, and improving mold design, manufacturers can produce durable and high-quality injection molded parts. Addressing these factors not only enhances product performance but also reduces production defects and costs. Inoltre, utilizing advanced manufacturing techniques such as gas-assisted molding and annealing can further improve part durability.

For expert injection molding solutions, consult industry professionals like Xld stampo, ensuring precision and quality in every molded component.