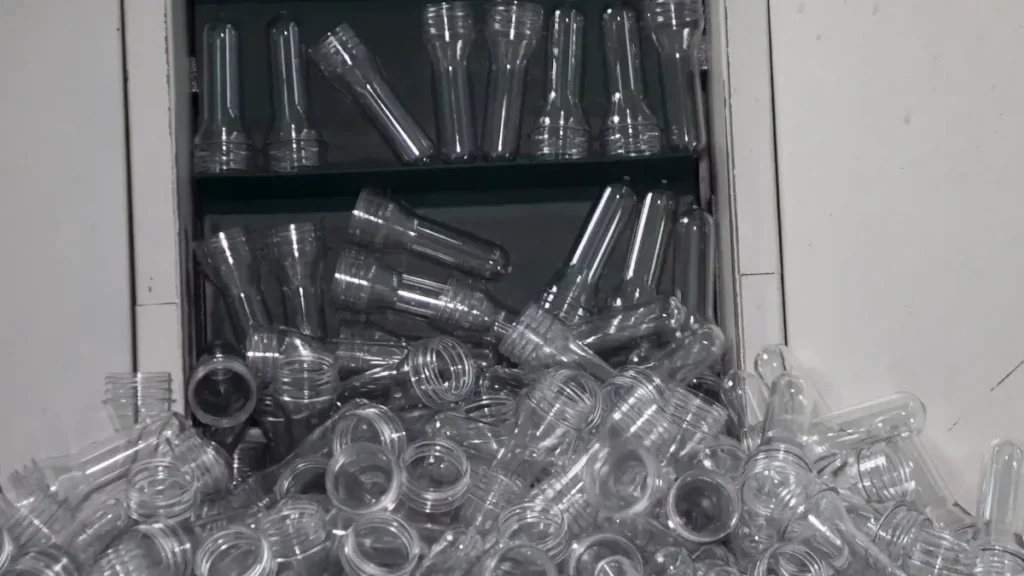

射出成形は、最も広く使用されている製造プロセスの1つです プラスチック成分の生産 大規模. その効率のため、大量生産には非常に好まれています, 費用対効果, 高精度で複雑なデザインを作成する能力. この記事では、射出成形が大規模な製造に理想的なソリューションである理由と、大量生産を必要とする産業にどのように利益をもたらすかについて説明します。.

1. 高い生産効率

射出成形の最大の利点の1つは、迅速に多数の部品を生産する能力です. 成形された各部品のサイクル時間は、数秒から数分の範囲です, 部品の複雑さとサイズに応じて.

- 短いサイクル時間: 最新の射出成形機は、生産サイクルを最適化するように設計されています, 廃棄物の削減と効率の向上.

- 自動プロセス: 射出成形プロセスは高度に自動化されています, 肉体労働の必要性を最小限に抑え、生産時間を短縮する.

- 一貫した品質: 型が作成されたら, 生成された各部分は同一です, 一貫性を確保し、欠陥を減らす.

2. 大量の費用対効果

カビの発達の初期コストは高くなる可能性がありますが, 射出成形は、大量の部品を生産すると非常に費用対効果が高くなります. 生産量が増えると、ユニットあたりのコストが大幅に減少します, 大量生産に適した方法にします.

- ユニットごとのコストが低い: 型が作られた後, 生成される各部品はほとんど費用がかかりません.

- 人件費の削減: 自動化された機械は、人間の介入の必要性を減らします, 人件費の引き下げ.

- 最小限の材料廃棄物: 余分なプラスチックはしばしばリサイクルして再利用できます, 原材料コストの削減.

3. 高精度と複雑な設計機能

射出成形により、メーカーは精度の高い複雑で詳細な部品を生産することができます. これにより、複雑な幾何学と厳しい許容範囲を必要とする産業に最適です, 医療機器など, 自動車コンポーネント, およびコンシューマーエレクトロニクス.

- 厳しい許容範囲: 最新の機械は±0.001インチの低い許容範囲を達成できます.

- 複雑なジオメトリ: 射出成形は、詳細な機能を生み出すことができます, アンダーカット, そして、他の製造方法で達成するのが難しい複雑なデザイン.

- 一貫した複製: 金型が設計されたら, このプロセスにより、すべてのユニットがオリジナルとほぼ同じであることが保証されます, 変動性を低下させます.

4. 幅広い材料の選択

射出成形は、幅広い熱可塑性科学をサポートします, サーモセット, エラストマー, メーカーがアプリケーションに最適な材料を選択できるようにする.

- さまざまな樹脂: 腹筋から, ポリプロピレン, NylonからPeekやUltemなどの高度なエンジニアリングプラスチック.

- カスタマイズオプション: メーカーはフィラーを追加できます, 補強, または材料特性を強化するための着色剤.

- 持続可能性: 射出成形で使用される多くの材料はリサイクル可能です, 環境に優しいオプションにします.

5. スケーラビリティと柔軟性

射出成形は、小規模および大規模な生産の両方に最適です. 型が作成されたら, 最小限のバリエーションで数千または数百万の部品を製造するために使用できます.

- さまざまな産業に適応できます: 自動車で使用されます, 医学, 消費財, パッケージング, もっと.

- マルチキャビティ型: 単一のサイクルで複数の部品を生成できます, 効率の向上.

- オーバーモールディングと成形を挿入します: メーカーが1つの部品に異なる材料を組み合わせることができます, 機能の強化.

6. 後処理要件の削減

他の製造方法とは異なり, 射出成形はしばしば、広範な二次処理の必要性を排除することがよくあります.

- 滑らかな仕上げ: 完成した表面で型から部品が出てきます, 研磨や塗装の必要性を減らす.

- 組み込み機能: スレッド, ロゴ, テクスチャは金型に組み込むことができます, 追加の機械加工の必要性を排除します.

- 自動部品除去: ロボット工学と排出システムは、プロセスをさらに合理化します.

7. 持続可能で環境に優しい生産

環境への懸念が高まっています, メーカーは廃棄物の削減と持続可能な材料の使用に焦点を当てています.

- リサイクル機能: 過剰な材料と拒否された部品は、地面と再利用できます.

- エネルギー効率: Newer injection molding machines are designed to consume less energy.

- Biodegradable and Recycled Materials: Many manufacturers are shifting to eco-friendly plastics to minimize environmental impact.

結論

Injection molding is the preferred manufacturing method for mass production due to its high efficiency, 費用対効果, and ability to produce complex, high-precision parts at scale. With automation, material flexibility, and minimal waste, it remains the go-to solution for industries requiring consistent and reliable production. 高品質の射出成形ソリューション用, XLD金型 精密製造の専門知識を提供します, 任意の生産尺度の最上層結果を確保します.