脆性射出成形部品は、機能的な障害につながる可能性があります, 製品の欠陥, 製造コストの増加. 高品質の射出成形部品を確保するには、脆性の根本原因を理解し、効果的なソリューションを実装することが重要です. この記事で, 射出成形部品の脆性に寄与する重要な要因と、これらの問題を軽減する方法を探ります.

1. 射出成形部品の脆性の原因

1.1 材料の選択が悪い

プラスチック材料の選択は、最終製品の靭性に大きく影響します. 耐衝撃性が不十分な低品質の樹脂または材料は、脆性射出成形部品をもたらす可能性があります. 一部の樹脂は、自然に耐衝撃性が低いです, 高ストレスアプリケーションに適さないようにします.

1.2 不十分な可塑化

誤ったバレル温度設定またはネジの設計が不十分であるため、樹脂の不適切な融解と可塑化は、物質的な劣化を引き起こす可能性があります, 脆性射出成形部品につながります. さらに, 一貫性のない溶融均一性は、成形製品内の局所的な弱点を引き起こす可能性があります.

1.3 過度のせん断応力

注入プロセス中の高いせん断速度はポリマーチェーンを分解する可能性があります, 材料構造を弱め、靭性を減らす. 過度のせん断加熱は、熱分解にもつながる可能性があります, 脆性にさらに貢献します.

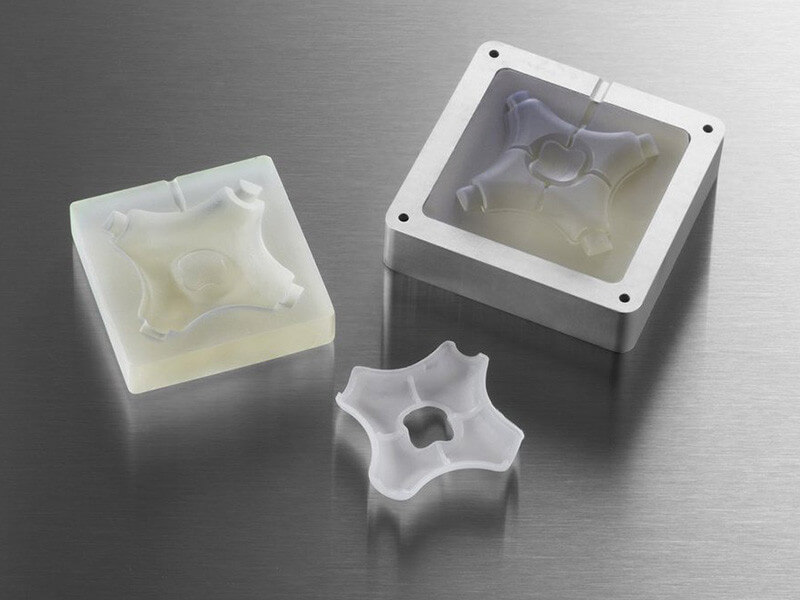

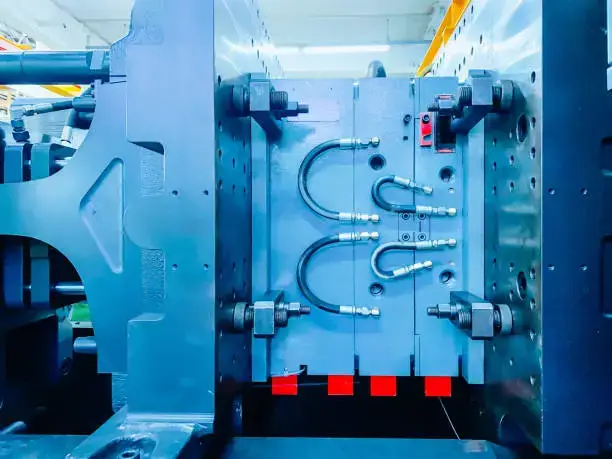

1.4 不十分な金型デザイン

鋭い角, 薄い壁, または設計が不十分なゲーティングおよびランナーシステムは、ストレス集中を引き起こす可能性があります, 脆性骨折につながります. さらに, 不適切な通気口は、エアトラップを引き起こす可能性があります, 成形部分の弱点に寄与します.

1.5 誤った処理パラメーター

- 低噴射温度: 暖房が不十分な材料の流れや不完全な融合を引き起こす可能性があります, 成形された部分に弱い領域をもたらします.

- 高い噴射速度または圧力: 過度の応力は、材料特性を分解する可能性があります, brittlenessにつながります.

- 保持圧力が不十分です: ボイドや不十分な材料圧縮を引き起こす可能性があります, 機械的強度の低下.

- 短い冷却時間: Inadequate cooling time can result in incomplete crystallization of semi-crystalline polymers, making the final product more brittle.

1.6 Moisture Contamination

Some plastics, like ABS, PC, and Nylon, absorb moisture from the environment. If not dried properly before processing, hydrolysis can occur, breaking polymer chains and causing brittleness. さらに, excessive moisture content can lead to surface defects like silver streaking, which affects product aesthetics and strength.

1.7 Excessive Use of Regrind Material

Using too much regrind or contaminated recycled material can alter the molecular structure, reducing toughness and increasing brittleness. The repeated thermal cycles experienced by regrind materials lead to polymer degradation, reducing overall part performance.

1.8 Inadequate Cooling and Ejection

Rapid cooling or uneven temperature distribution can create internal stresses, leading to brittle failures. Poor ejection systems may also cause cracks in the part, especially if excessive force is applied during demolding.

2. 射出成形部品の脆性を減らすためのソリューション

2.1 材料の選択を最適化します

- アプリケーションに適した耐衝撃性と靭性が高い樹脂を選択してください.

- 衝撃修飾子または添加物を使用して、材料の柔軟性を高めます.

- Regrind材料の過度の使用を避け、その品質を確保する.

- 共同体のブレンドを使用して、機械的性能を向上させることを検討してください.

2.2 材料の取り扱いと準備を改善します

- 適切に乾燥します 吸湿性材料 like Nylon and PC before processing.

- Store raw materials in a dry environment to prevent moisture absorption.

- Regularly check material specifications and avoid using degraded resins.

2.3 Optimize Injection Molding Parameters

- Set appropriate melt temperatures to ensure full plasticization and reduce material degradation.

- Adjust injection speed and pressure to avoid excessive shear stress.

- Ensure proper holding pressure and time to improve material compaction and reduce internal voids.

- Optimize cooling rates to prevent thermal stresses and ensure proper crystallization.

2.4 Enhance Mold Design

- Avoid sharp corners and sudden thickness transitions to reduce stress concentrations.

- Use rounded edges and uniform wall thickness to improve strength.

- Optimize gating and runner design to ensure even material flow.

- Improve mold venting to eliminate air traps and prevent weak points in the part.

2.5 Improve Cooling and Ejection Systems

- Ensure uniform cooling to prevent residual stresses that can cause brittleness.

- Use proper mold release agents or design improvements to facilitate smooth ejection.

- Optimize ejection pin placement to minimize stress during part removal.

2.6 Conduct Quality Control and Testing

- Perform impact resistance tests and tensile strength evaluations to identify brittle areas.

- Regularly inspect raw materials for contamination or degradation.

- Monitor process parameters using real-time sensors to detect inconsistencies.

- Use non-destructive testing methods such as ultrasonic inspection to detect internal defects.

2.7 高度な製造技術を実装します

- 内部ストレスを軽減するために、ガス支援射出成形を検討してください.

- 材料分布を強化するために、連続射出成形を利用します.

- アニーリングプロセスを適用して、成形部品の内部応力を緩和する.

結論

射出成形部品の脆性は、複数の要因から生じる可能性があります, 材料選択を含む, 処理条件, カビのデザイン. 適切な材料処理を実装します, 処理パラメーターの最適化, カビのデザインの改善, manufacturers can produce durable and high-quality injection molded parts. Addressing these factors not only enhances product performance but also reduces production defects and costs. さらに, utilizing advanced manufacturing techniques such as gas-assisted molding and annealing can further improve part durability.

For expert injection molding solutions, consult industry professionals like XLD金型, ensuring precision and quality in every molded component.