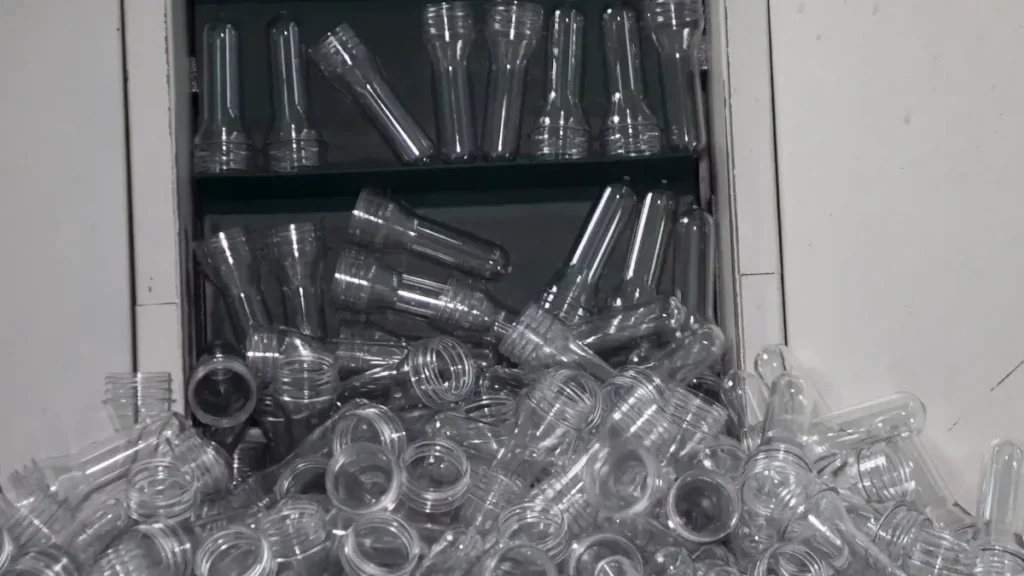

注射成型是使用最广泛使用的制造工艺之一 产生塑料组件 大规模. 由于其效率,它是大规模生产的高度首选, 成本效益, 以及高精度创建复杂设计的能力. 本文探讨了为什么注入成型是大规模制造的理想解决方案,以及它如何使需要大量生产的行业受益.

1. 高生产效率

注射成型的最大优势之一是它可以快速生产大量零件的能力. 每个模制零件的周期时间从几秒钟到几分钟不等, 取决于零件的复杂性和大小.

- 循环时间短: 现代注射型机器旨在优化生产周期, 减少浪费并提高效率.

- 自动化过程: 注射成型过程是高度自动化的, 最大程度地减少对体力劳动的需求并减少生产时间.

- 一致的质量: 创建模具后, 生产的每个部分都是相同的, 确保一致性并减少缺陷.

2. 大量的成本效益

虽然霉菌发育的初始成本可能很高, 产生大量零件时,注射成型变得非常成本效益. 随着生产的扩大,每单位成本大大降低, 使其成为大规模生产的首选方法.

- 低单位成本: 制造模具后, 每个额外的零件都产生的成本很少.

- 降低人工成本: 自动化机械减少了对人类干预的需求, 降低人工费用.

- 最小的材料废物: 多余的塑料通常可以回收并重复使用, 降低原材料成本.

3. 高精度和复杂的设计功能

注射成型使制造商能够以高精度生产复杂和详细的零件. 这使其非常适合需要复杂几何形状和紧张的行业, 例如医疗设备, 汽车组件, 和消费电子产品.

- 紧张的公差: 现代机器可以达到低至±0.001英寸的公差.

- 复杂的几何形状: 注射成型可以产生详细的功能, 底切, 以及其他制造方法很难实现的复杂设计.

- 一致的复制: 一旦设计了模具, 该过程确保每个单元与原始单位几乎相同, 降低可变性.

4. 广泛的材料选择

注射成型支持广泛的热塑性塑料, 热壳, 和弹性体, 允许制造商选择最适合其应用的材料.

- 各种树脂: 来自ABS, 聚丙烯, 和尼龙对高级工程塑料(例如Peek and uletem).

- 自定义选项: 制造商可以添加填充剂, 增援部队, 或着色剂以增强材料特性.

- 可持续性: 注射成型中使用的许多材料都是可回收的, 使其成为环保的选择.

5. 可伸缩性和灵活性

注射成型是小型和大规模生产的理想选择. 创建模具后, 它可用于制造数千甚至数百万个零件的变化很小.

- 适用于不同行业: 用于汽车, 医疗的, 消费品, 包装, 还有更多.

- 多腔模具: 可以在一个周期中生产多个部分, 提高效率.

- 过量和插入成型: 使制造商能够将不同的材料组合在一个部分, 增强功能.

6. 减少后处理要求

与其他制造方法不同, 注射成型通常消除了对广泛的次要加工的需求.

- 光滑的饰面: 零件从模具中脱颖而出, 减少抛光或绘画的需求.

- 内置功能: 线程, 徽标, 和纹理可以纳入模具, 消除需要其他加工的需求.

- 自动零件拆卸: 机器人技术和弹射系统进一步简化了过程.

7. 可持续和环保的生产

随着环境问题的越来越多, 制造商专注于减少浪费并使用可持续材料.

- 回收功能: 过多的材料和被拒绝的零件可以被扎根并重复使用.

- 能源效率: 较新的注塑机旨在消耗更少的能量.

- 可生物降解和再生材料: 许多制造商正在转移到环保塑料,以最大程度地减少环境影响.

结论

注射成型是由于其高效率而用于大规模生产的首选制造方法, 成本效益, 以及产生复杂的能力, 高精度零件. 自动化, 物质灵活性, 和最小的废物, 它仍然是需要一致和可靠生产的行业的首选解决方案. 用于高质量的注入型溶液, XLD模具 提供精确制造方面的专业知识, 确保任何生产量表的顶级结果.