在快节奏的世界里 大批量生产, 注塑成型已增长. 现在的重点是提高效率, 性价比高, 并且一致. 多腔注塑正在引领这一变革, 改变行业生产大量产品的方式.

使用多弹力 - 一个模具具有更多的产品,以更快的周期生产. 节省资金并确保每种产品都很棒. 它使事情变得更容易,并使小公司在大型市场中发展

我们将探讨基础知识, 好处, 多腔注射成型的技术和用途. 您将学习如何使用它来提高您的制作技能并达到新的水平.

了解多型腔注塑基础知识

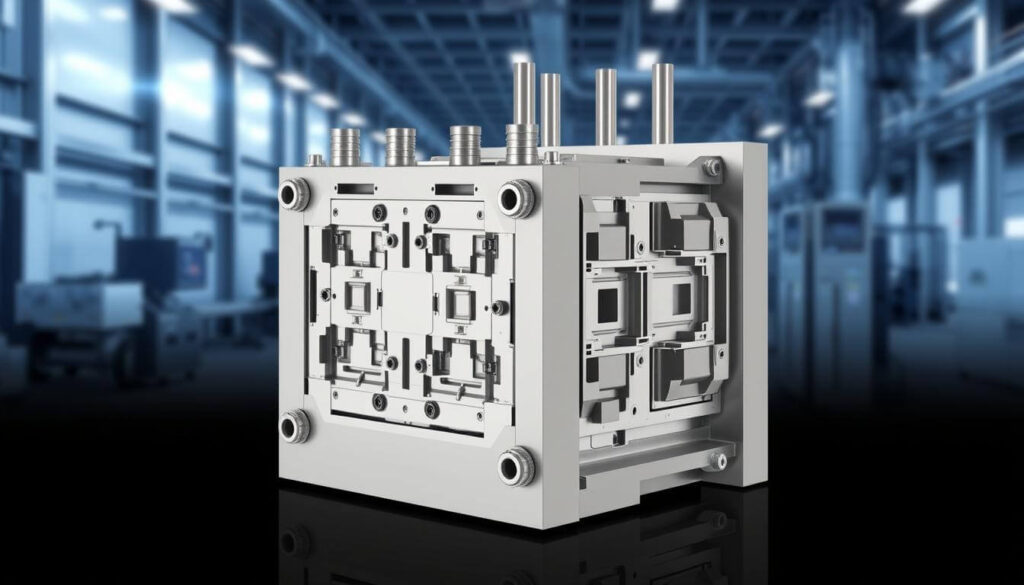

的艺术 模具设计 和 型腔布局 是注塑成型的关键. 了解多型腔注塑成型的基础知识有助于制造商提高效率和 零件质量. 本节涵盖了这种多功能技术的基本概念.

基本原理和组成部分

多腔注射成型可在一个模具中同时制造多个零件. 模具的设计确保所有部件的均匀流动和质量. 重要部件包括模架, 跑步者, 盖茨, 和喷射系统. 他们共同努力制造精确的产品.

具有多个腔模的优势

- 增加吞吐量: 通过部分部分而不是一个部分实现较少的周期时间.

- 成本效率下降: 霉菌成本仅以减少的方式收取的霉菌成本.

- 更好的部分可重复性: 良好的固体建模和紧密的控件意味着零件是均匀的, 正是工程神的要求.

制造业的多功能性 - 多腔模具适用于许多行业和应用.

制造业中的常见应用

多腔注塑应用于多个领域. 它在消费品中很受欢迎, 汽车, 电子产品, 医疗器械, 和包装. 这种方法有助于加快生产速度, 减少浪费, 并改进 模具设计, 型腔布局, 和 零件质量.

| 行业 | 常见的多腔成型产品 |

|---|---|

| 消费品 | 家居用品, 玩具, 和个人护理产品 |

| 汽车 | 内饰, 外部组件, 和引擎盖下的零件 |

| 电子产品 | 连接器, 外壳, 和小型电子元件 |

| 医疗的 | 注射器, 药物容器, 和手术器械 |

| 包装 | 盖子, 帽子, 和其他硬质塑料包装 |

“释放多腔注塑全部潜力的关键在于了解基本原理并利用它们来推动制造创新。”

多型腔模具的基本设计考虑因素

创建有效的多型腔模具需要深入了解关键因素. 这些包括最好的 型腔布局, 冷却系统, 和弹射机构. 每个部分对于一致性至关重要 零件质量 以及更好 生产效率.

型腔布局: 平衡模具

模具中型腔的排列方式至关重要. 良好的布局确保物料流动均匀, 温度, 以及所有型腔的零件尺寸. 通过明智地放置空腔, 基于零件形状和材料, 您可以实现这种平衡并减少零件差异.

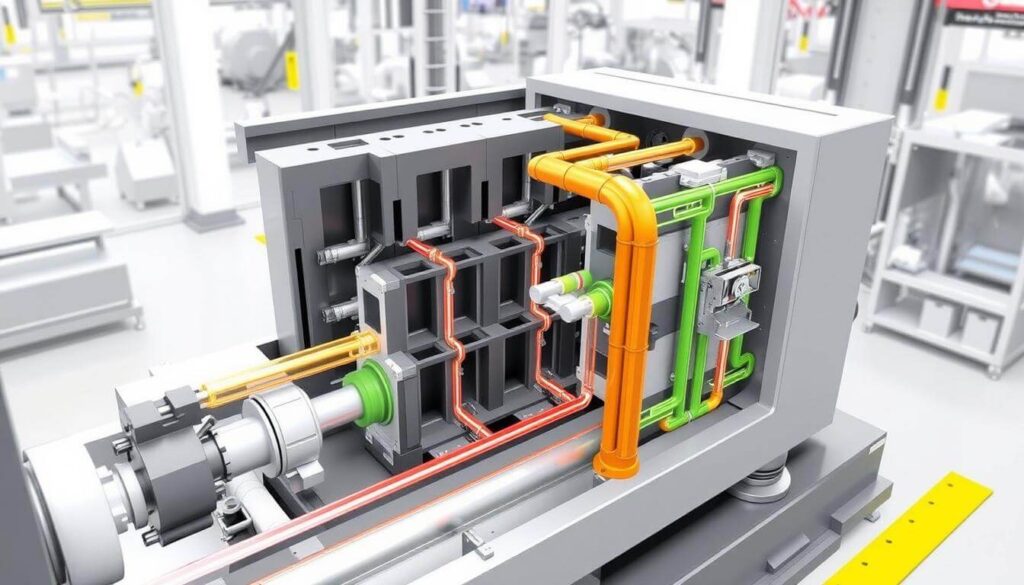

冷却系统: 保持物品冷藏

这 冷却系统 是多型腔模具的关键. 良好的冷却通道和正确的冷却元件放置可保持模具温度稳定. 这减少了翘曲并改善了 零件质量. 一个精心设计的 冷却系统 也加快了生产速度, 使其更有效率.

弹射系统: 顺利去除零件

这 弹射系统 对于可靠、一致地从模具中取出零件至关重要. 一个精心设计的 弹射系统, 根据零件和模具量身定制, 确保零件顺利取出而不会损坏. 这提高了生产的一致性和效率.

通过关注这些设计元素, 制造商可以充分受益于多腔注塑. 他们可以更快、更低成本地生产高质量零件.

| 设计考虑 | 重要性 | 关键因素 |

|---|---|---|

| 型腔布局 | 确保一致的零件质量并最大限度地减少变异性 |

|

| 冷却系统 | 保持一致的温度并缩短循环时间 |

|

| 弹射系统 | 确保可靠且一致的零件去除 |

|

“实现良好的平衡 模具设计 对于释放多腔注塑的真正潜力至关重要。”

优化流道系统和浇口位置

设计一个高效的 流道系统 策略性地放置浇口是更好的多腔注塑成型的关键. 平衡的流道设计确保均匀 熔体流动 和一致的零件质量. 这对于所有蛀牙都至关重要.

平衡的跑步者设计策略

为了获得平衡 流道系统, 专家建议这些策略:

- 使用平衡的分支模式来传播 熔体流动 均匀地分布在所有空腔中.

- 调整流道的横截面积和长度,以减少压降并确保一致 注射压力.

- 使用流动模拟分析来发现并修复任何问题 流道系统 失衡.

浇口位置和尺寸

正确的浇口位置和尺寸对于多型腔成型至关重要. 它们有助于提高零件质量和效率:

- 放置浇口以确保均匀 熔体流动 进入每个空腔.

- 选择合适的浇口尺寸以保持 注射压力 最佳和填充时间一致.

- 使用流动模拟工具分析和改进浇注系统.

流型分析

了解多型腔模具中的流动模式是解决问题和改进成型工艺的关键. 先进的仿真软件和全面的测试可以帮助制造商:

- 发现不平衡 熔体流动 和压力.

- 寻找提高零件质量和一致性的方法.

- 增强 流道系统 和 大门设计 为了提高效率.

注重平衡的流道设计, 策略性浇口布局, 和详细的流型分析, 制造商可以最大限度地实现多腔注塑. 这会带来更好的生产力, 零件质量, 和竞争力.

材料选择及加工参数

得到 始终如一的品质 在多腔注塑中需要仔细考虑材料和工艺设置. 正确的聚合物材料是关键. 它必须满足产品的需求并确保所有模具型腔中的均匀流动和冷却.

调整 熔化温度 和 注射压力 至关重要. 这种平衡有助于均匀填充并减少零件缺陷. 它确保产品质量保持高水平和一致.

您还需要正确的冷却时间. 零件应正确凝固,尺寸在冷却时不应改变. 哪个, 反过. 优化这些参数将使制造商能够提高生产率并提供世界一流的产品.

主多腔注射成型是提高生产率的好方法, 降低您的成本和最佳成绩,以造型零件质量一致性. 了解优势和缺点, 连同材料流和冷却以及制造维护制造商的最佳设计实践可以解锁多腔模具,从而在大量生产中产生充分的潜力.

常问问题

主要优点是更快地制造更多零件, 省钱, 并得到 始终如一的品质. 通过将许多零件组装在一起, 你可以更有效地工作. 这也降低了每个零件的成本并保持所有零件相同.

重要的设计要点包括腔体的最佳布局, 良好的冷却系统, 以及零件如何弹出. 精心设计的模具是制造相同零件并高效工作的关键.

改善滑道和大门, 平衡他们的设计, 明智地放置它们, 并分析流动模式. 这些步骤有助于使零件变得更好, 减少周期时间, 并提高效率.

选择合适的材料并进行调整 熔化温度, 注射压力, 和 冷却时间 至关重要. 这些设置会影响零件的一致性以及所有型腔的工艺效果.

推动创新和卓越。